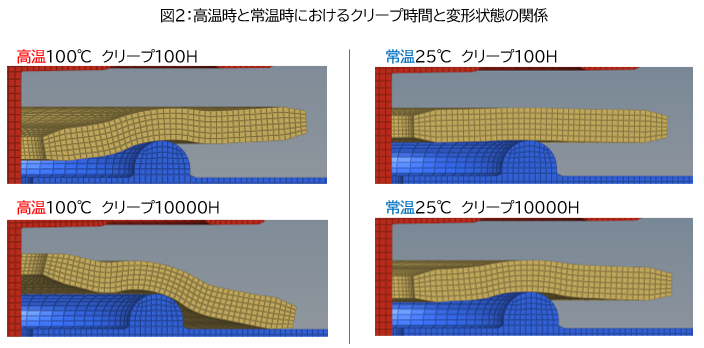

前回は、樹脂・ゴム製のシール(パッキン)が、常温25℃で経時クリープしていく様子についてご紹介しました。今回は、同じものが締め付け中100℃の高温で時間経過したものとして、常温よりもクリープの進行が加速する様子を見てみたいと思います。

モデルの形状も物性値も前編と全く同じものを使用していますが、おさらいとしてモデル各部品の物性の概略をもう一度記載しておきます。

前編をまだ御覧になっていない場合は、こちら(前編)を先にご確認ください。

カシメと土台はアルミ材とみなし、相応な弾塑性特性を設定しています。

シールにはゴム的な応力-歪特性を持たせるために超弾性材として物性値を与え、クリープ特性は付与しつつも、アルミのような塑性特性は与えていません。

また高温と常温との比較で重要になる温度影響を見るために、各部材には熱膨張率(線膨張係数)を設定するとともに、シール材のクリープ特性に温度依存性を与えています。

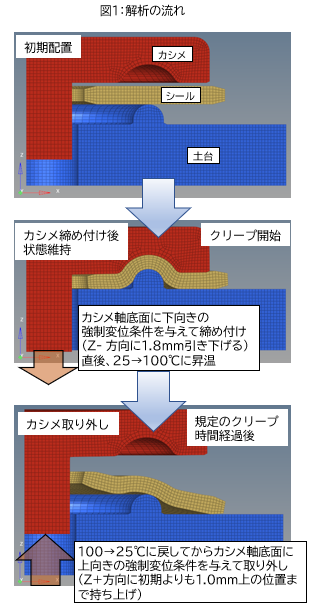

今回の計算の流れは図1の通りであり、温度条件だけ変更しています。

前回の常温クリープと違うのは、図1のカシメ締め付け直後にモデル全体を25→100℃に昇温させ、その状態で時間経過した後に温度を25℃に戻すという部分です。25℃に戻った後、カシメを取り外します。

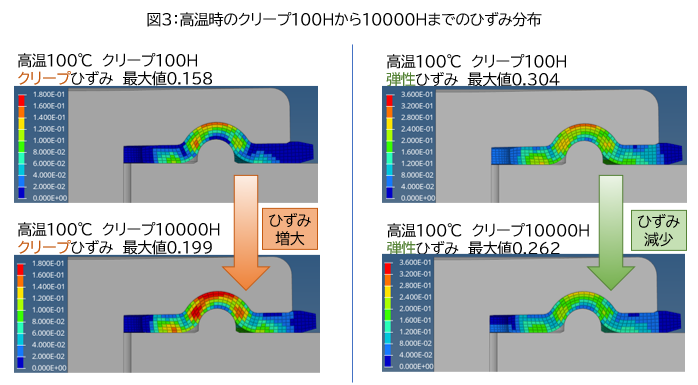

分布図は、クリープひずみと弾性ひずみそれぞれの分布のしかたを見やすくすることを優先しており、クリープと弾性の間で色レンジは合わせていません。(クリープ同士、弾性同士は同レンジとなっています) クリープひずみと弾性ひずみの分布を比べてみると、値の違いはあっても分布のしかたは良く似ています。ところが、時間が100→10,000Hへと増していくと、クリープひずみは増大している一方で、弾性ひずみは逆に減少している様子がわかります。 (この傾向自体は「常温」の場合でも同様なので、常温の図は省略します。) ここから、どういうことが読み取れるでしょうか?

クリープひずみ・クリープ変形は、以前も触れたように、荷重が作用し続ける状態に次第になじんでしまい「戻る力を失っていく」ことで、力を開放した後も残存するひずみ・変形です。 一方の弾性ひずみ・弾性変形は、変形させられた状態から「元に戻ろうとする力」のようなものだと、今は大ざっぱに捉えてみましょう。 そういう観点で先ほどのひずみの分布図をみてみると、「時間が進むにつれて弾性ひずみは減少するのに対し、クリープひずみは逆に増大する」という関係は、「当初は荷重に反発するべく生じていた弾性ひずみが、時間の経過にともなってクリープひずみに転化してしまい、元に戻ろうとする力を次第に失っていく」ということなのだとわかります。

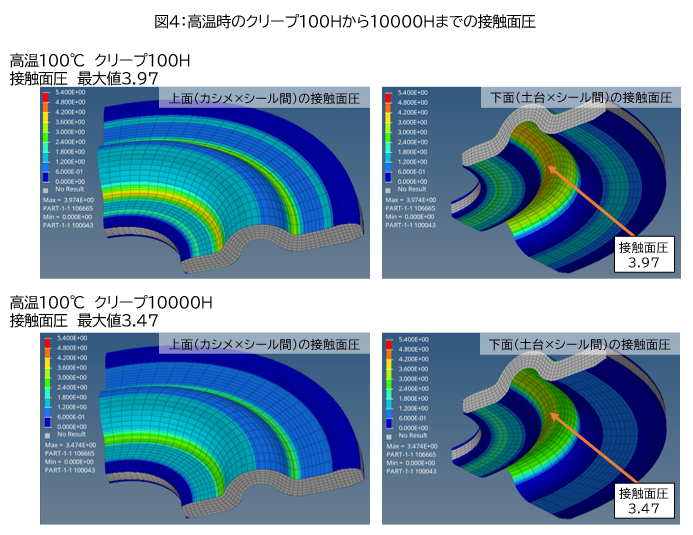

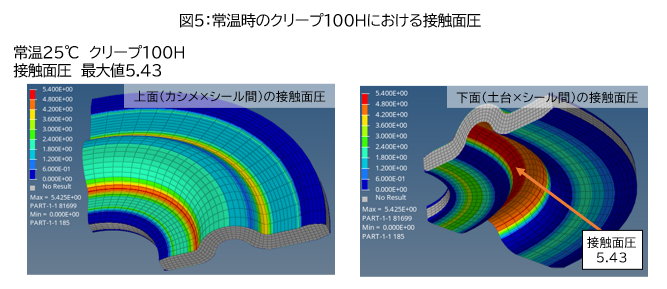

面圧の色レンジは最大値5.4で合わせてあります。

高温100Hでは最大面圧の発生部は黄色だったのが、10,000Hでは黄緑色と少し低くなっています。

面圧の最大値を読み取ってみても3.97→3.47と低下していて、時間の経過とともにクリープが進むと接触面圧が下がっていくことがわかります。

このようにカシメを開放する前であっても、時間経過でシールの形が周囲の状態になじんだ結果、反発力を失っていって接触面圧が下がる、つまりシール性能が劣化する様子を確認できます。

ちなみに、常温100Hの結果は次の図5のようになっていて、面圧最大値は5.43で赤色の範囲が広くなっており、高温にした場合よりもはるかに高い面圧を保持しています。

荷重を受けた状態で時間が進むほど、また温度が高いほどクリープひずみは大きくなります。

そしてクリープが進むにつれて、荷重解放後の残存変形は大きくなる様子、また解放前であってもシール面圧は小さくなっていく様子を見ていただきました。

前後編にわたった、樹脂・ゴム材のクリープに関する構造解析の事例紹介は以上になります。